2、设计最高温度: 1050℃

3、工作温度: 100~1000℃

4、加热炉管尺寸: ¢420×¢404×7500mm(两支)

加热区长度: ¢420×¢404×6000mm(2)

冷却区长度: ¢420×¢404×5000mm (1)

5、加热区长度: 6000mm

6、加热元件: 硅碳棒(1600型sic)

7、控温方式: 智能化温控仪表全自动控,PID自动调整;功率调整用SCR

8、窑体表面温升: ≤50℃

9、控温组数: 前中后分别3组独立控温

10、控温精度: ±1℃

11、炉管转速: 0~5转/分钟,连续变频可调;

12、炉体倾角: 0~3°可调;

13、产能: 25-33kg/h(参考)

14、设备设计功率: 180kw,升温速率10-20度/min

功率大小根据升温和投料自动调整

15、电源: 380V/50Hz/3P+N

16、冷却方式 喷淋水冷

加热系统各温区单独控温,每个控温组设有单独的控制开关,确保操作安全方便,限流参数可以调整设定。

各温区温度超温报警,且超温值可调,超过温度上限可自动联锁停止加热装置。

二、设计方案

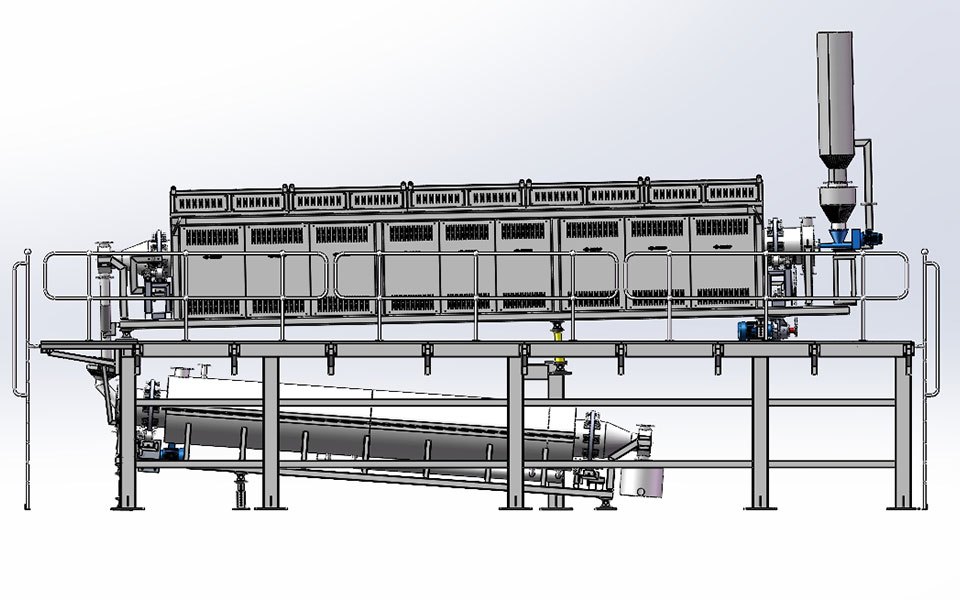

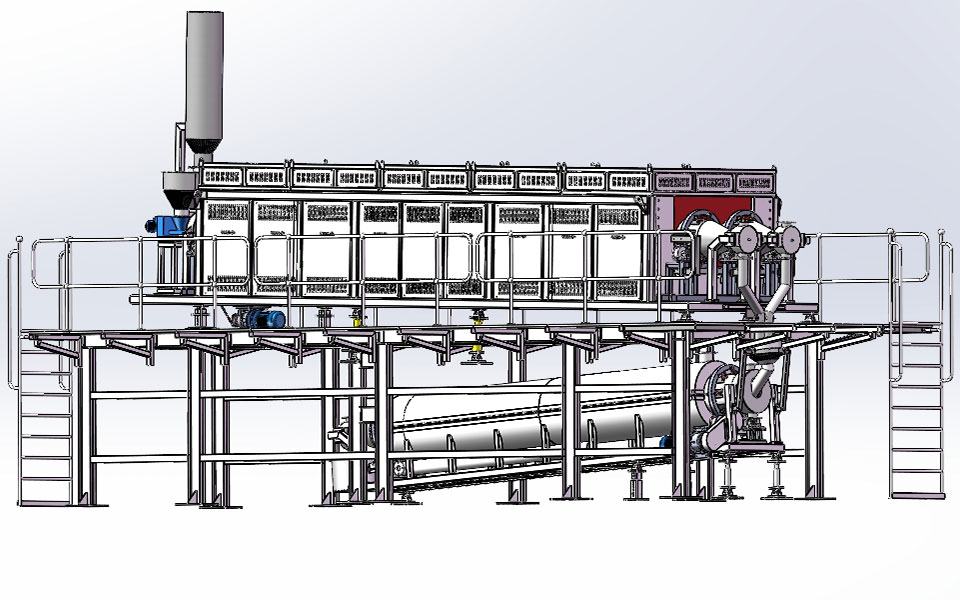

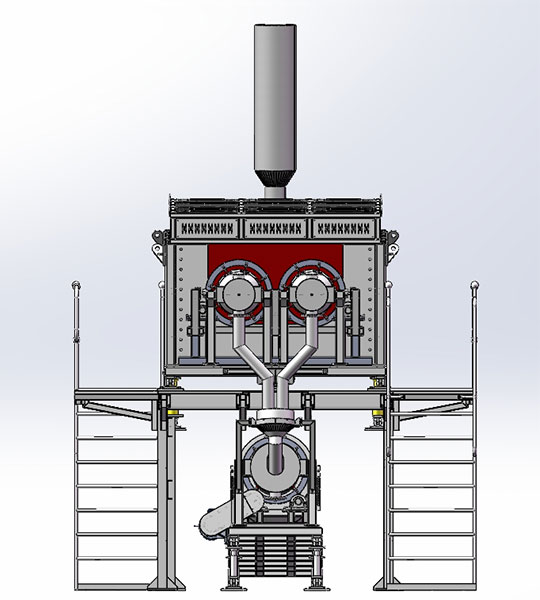

采用滚筒式回转结构,通过加热(外热)回转运动的石英玻璃炉管,对炉管内的物料进行均匀加热。设备主要由炉管、炉体、加热元件(sic)、螺旋送料机、炉管头/尾封罩、炉管支撑装置、炉管驱动装置、底座(窑体升降装置)、进排气装置、水冷装置、除尘器等组成。

设备配备完善的自动化系统,通过可编程控制器、触摸屏、组态界面,可实现整个设备的自动运行控制、运行状态监控、运行状态模拟显示、运行故障报警指示。

2.1炉管

根据设计产量,两个加热段炉管尺寸为¢420×¢404×7500mm,冷却段炉管尺寸为¢420×¢404×5000mm;加热段前中段位置,其内部布置有倒刺,最大限度地将物料分散,与热高温接触,提高物料的离散性。

加热段炉管材质为石英玻璃管,能长期使用在1050℃。

2.2加热系统

加热段共3个独立温区,加热功率分别为60kw,共计180kw,正常工作功率30%-50%。

发热元件采用1600型硅碳棒。测温热偶位置位于炉管上下,能够更加贴近炉管内粉体的温度。

设计最高温度1050℃,常用温度为0-1000℃。采用智能化温控仪表+全自动控温,PID自动调整,功率调整用SCR调节,温度控制精度为±5℃。

炉体保温层采用标准纤维板模块、棉毯构筑而成,满足环保节能要求。

2.3 水冷系统

降温段长度约5000mm,有水冷喷淋冷套包裹炉管,通过循环水喷淋充分冷却炉管外壁,是降温速度更快。

电炉预留一个总进水口DN30,一个ND80排水口,便于连接需方水源。

进水压力0.3-0.5MPa,用量20-40立方米/小时。

2.4进出料

进料装置采用螺旋进料方式,螺旋推进电机750w,机壳采用SUS304不锈钢。进料螺旋采用不等螺距结构,从后往前螺距逐渐增大,提高物料在螺旋前端的离散性。

进料器上部与真空上料机,再和甲方自备的进料仓相连接。

出料口设计有蝶阀和标准DN150法兰,并配置2个50L的出料容器链接。

真空上料机配置:每小时最大量400升.

1.材质:接触物料304

2.工艺:料筒内外抛光

3.放料:气动旋转气缸控制

(旋转气缸品牌:英国肯纳特)

4.破空:换向阀*1套,自制

5.滤芯:聚酯无纺布袋75*500长*12支

6.反吹:脉冲反吹装置*1套

(含自制反吹气包1个、脉冲阀*1个 DC24V)

7.真空泵:7.5kw旋涡双极

8.管道:304材质,直径63*5米,吸料51*5米,吸料枪1把

9.电控:控制箱*1个

功能:可以移动升降

2.5 炉头/尾密封装置

炉管进出口两端均设置有防尘密封罩结构,密封装置采用不锈钢护罩集中收尘,可防止热气或粉尘外溢。

炉头罩和炉尾罩壳体材质均为石英玻璃制作。炉头罩设计排气口和兑气口(兑气量大小控制排气温度和管内压差),炉尾罩设置有进气口,用于向炉内充入惰性气体或其他反应气体以适应烧结工艺。炉头罩和炉尾罩顶部均预留有排气口,排气口至室外的管道和收尘系统由供方负责,配置为300m³/小时布袋除尘器,供应商负责电炉到除尘器之间的管道,除尘器到室外的管道有需方负责。

2.6驱动装置

炉管传动部分设置由链轮、链条、减速器、联轴器、变频器、电机等组成。炉管转速在0.5~5转/分钟范围内连续变频可调。其中加热段传动电机功率为2.2kw,水冷段传动电机功率为1.1kw。

炉管由设置在炉体两侧的托轮支撑。在前后设有两组托轮,托轮可沿炉管径向方向调整。

链轮位置设置有链轮罩,避免粉尘落到链轮和链条上,造成链轮和链条磨损。

2.7支架

炉架主要由型钢、钢板焊接而成,起支撑炉体、传动系统等的作用。炉架底部设置有炉体支撑底架和倾斜角度调整结构,采用炉架中部转动,前后两端设置电动调整丝杠的形式,角度调整范围为0~3度。

2.8电气控制

控温调节采用高精度全数字式一体化功率控制器,多种控制模式可选择,使用更灵活。

控温仪表调节输出4~20mA标准信号给功率控制器,移相触发方式,调节加热电流、加热电压,实现温度的自动控制。

功率控制器采用智能一体化可控硅调压装置,可靠性高,具有多种控制方式:如恒电压控制模式、恒电流控制模式、恒功率控制模式等,用户和根据实际情况自由选择工作方式 。

三、主要性能和特点介绍

1)能耗低,节能环保

节能降耗不仅节约了成本开支,也有利于环保。由于采用了模块化保温结构,使得回转炉的保温功率有大幅的降低。根据目前已有的数据,本单位生产的回转窑能耗在同等使用条件下比其它窑炉厂家要低20%以上。

2)表面温度低

炉表温度的降低大大改善了生产的工作环境,操作人员在炉边调试和上下坯料的工作已不会感觉到明显的辐射热量。从而使工作环境大为改善。

3)智能控制

智能控制设计,对生产过程实现自动智能的管理,提高设备自动化的水平,达到高效高性能的生产目的,功能分为:数据采集、数据显示、数据通讯、故障报警等。

4)保护设计

温控系统采用智能高精度功率调整器、高性能温控器,可实现过电流、过电压、超温、断偶报警保护。

5)密封牢靠

炉管进出口端防尘密封装置采用硅胶密封,可防止热气或粉尘外溢,炉头罩及炉尾罩均采用双密封结构,确保密封牢靠,物料不外漏。

6)拆卸方便易检修

整体结构设计更简洁,进料器、炉头罩及炉尾罩拆卸简单方便,更利于设备的拆卸检修。

7)进料防架桥设计

进料器采用螺旋进料结构,进料速度快,在喂料口设置有拨料转子,防止架桥。

8)防托轮油泥污染

托轮下方增设托轮油泥接斗,防止因灰尘污染而产生的油泥污染厂房地面。

1.jpg)

-.jpg)